鋰電池破碎分選(xuǎn)設(shè)備無氧熱解技(jì)術

瀏覽(lǎn)量:次 發布時間:2024-10-25

發布時間:2024-10-25隨著新能源汽(qì)車產業的蓬勃發展,廢舊鋰電池的回(huí)收處理成(chéng)為了一個亟待解(jiě)決的環境問題。傳統的廢舊(jiù)鋰電池(chí)回收方式不僅效率低下,還存在嚴重的環境汙染風險。然而(ér),如今一項創新的廢舊鋰電池回收拆解技術——機械破碎分選及無氧熱解技術,正以其(qí)高(gāo)效、環(huán)保的特性,為廢舊鋰電池(chí)的回收處理帶來(lái)了全新的解決方案。

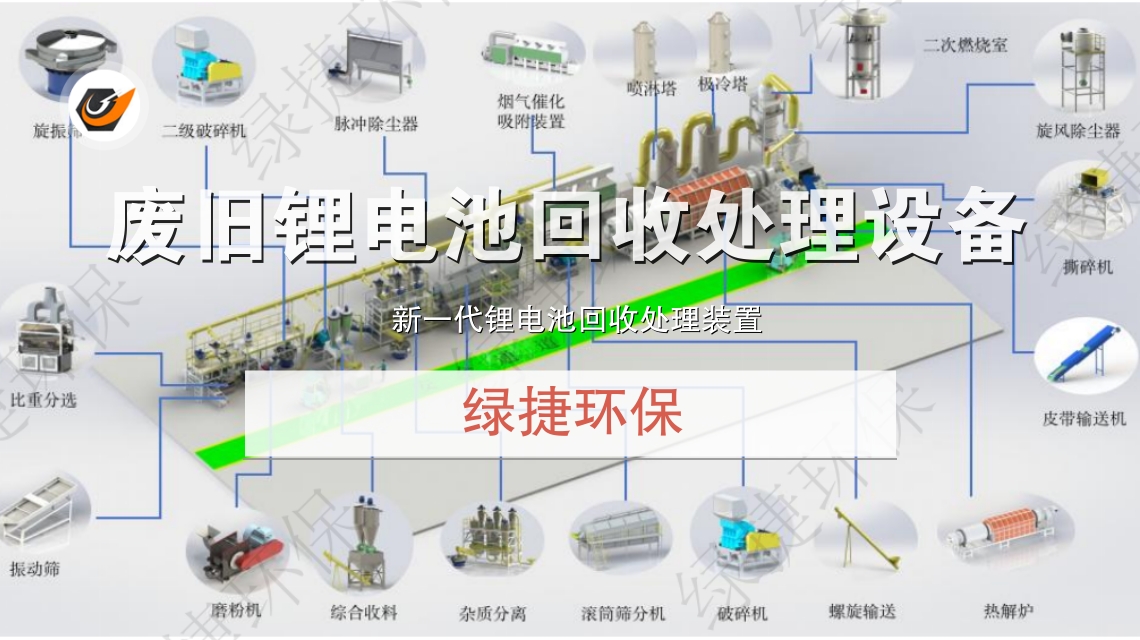

這(zhè)項技術的核心在於其獨特的處理裝(zhuāng)備,整(zhěng)套裝備由10道工序組成(chéng),相(xiàng)較於傳統的(de)回收工序,效率提升(shēng)了50%。其中,無氧熱解技術裝備更是集溶劑揮(huī)發、隔膜熱解、粘結劑碳化及廢(fèi)氣焚毀、煙(yān)氣淨化五大功能於一體,實現了廢舊鋰電池的(de)無害化、資源化利用。

鋰電池破碎(suì)分選設備無氧熱解技術裝備的突破之(zhī)處(chù)在於其解決了熱解氣(qì)密封的難題。通過采用組(zǔ)合性(xìng)柔(róu)性密封技術,該裝備實現了泄露係數為零的壯(zhuàng)舉,從而創造出了一個真正的無氧環境。這(zhè)一環境有效控製了氧含量,不僅保障了(le)設備(bèi)的安全穩定運行,還使得係(xì)統運行中產(chǎn)生的熱解(jiě)氣得(dé)以全部梯級回收利用,實現(xiàn)了節能減排80%以上的(de)顯著成(chéng)效。

值得一提(tí)的是,整套裝備采(cǎi)用(yòng)了模塊化設計,這一(yī)設計思路極大地提高了裝備的靈活性和可維護性。當前端鋰電池破碎熱解與後端全組分回收產出物篩分(fèn)破碎段不匹(pǐ)配時(shí),裝備可以拆分(fèn)為(wéi)兩段,前後端(duān)均可單獨運行。這一設計不僅降低了設備(bèi)聯動故障(zhàng)率,還為操作人員提供了高效穩定的操作環境。

在廢舊鋰電池的回收(shōu)處理過程中,後段破碎篩分工序同樣至關重要。傳統的打粉設備工序繁瑣(suǒ),設備故障(zhàng)率高,而全新的廢舊鋰電池回收(shōu)拆解技術則在這一環節實現(xiàn)了革命性的突破。通過優化工序,將(jiāng)原本的7道工(gōng)序減少為4道,減(jiǎn)少了篩分、研(yán)磨設備,降低了刀具、篩網的易損(sǔn)問題,使得(dé)設備故障率降低(dī)了80%,運行成本降低了30%。在(zài)江西和湖南的多個項目(mù)中,這項全新的廢舊鋰電池回收拆解技術已經得(dé)到了(le)產業化應用,並(bìng)取得了顯著的成果(guǒ)。在湖南項目中,經過該技術處理的未注液(yè)極(jí)片,極粉回收(shōu)率高達(dá)99%,這一(yī)數據不僅彰顯了技術的先進性,也為廢舊鋰電池的高效回收(shōu)提供(gòng)了有力的支(zhī)撐。而在江西項目中,經過熱解處理的鋰電池(chí)產業(yè)廢物,不僅實現了無害化處(chù)理,還帶來了可觀的經濟效益,為廢(fèi)舊鋰電池的回收利用(yòng)開辟了一條新的路徑。

此外,這項技術的(de)適用範圍廣泛,不僅適用於小(xiǎo)型圓柱電池、軟包電池等不(bú)同類型的廢(fèi)舊鋰電池,還能夠根據實際需求進行靈活調(diào)整和(hé)優化。這一特點使得技術在麵對不同規模和類型的廢舊(jiù)鋰(lǐ)電池回收處理任務時,都能夠展現出卓越的性能和效果。

綜上所述,機械破碎分選及無氧熱解(jiě)技術以其高效、環保、靈活的(de)特性,為廢舊鋰(lǐ)電池的(de)回收處理帶(dài)來了(le)全新的變革。隨著技術的(de)不斷推廣和應用,相信在未來(lái)的廢舊鋰電池回(huí)收領域,這項技(jì)術將發揮越來越重(chóng)要的(de)作用,為環保事業和可持續(xù)發展貢獻更多的力量。