鋰電池處理設備對鋁箔銅箔與正負極材料分離處理技術是什麽

瀏覽量:次 發布時間(jiān):2021-04-15

發布時間(jiān):2021-04-15鋰電池主要(yào)是由正負極、隔離膜、電解液、外殼等幾部分組成, 其中正極材料在電池的結構中占據著重要地位.對於拆解後得到的正極材料, 本研(yán)究分析測定了其組成, 並針對正極材(cái)料的結構(gòu), 分別采用有機溶劑溶解、破碎篩分、高溫分(fèn)解3種方(fāng)法對其組成材料進行富集分離, 並分析其(qí)分離結果, 以(yǐ)便(biàn)進一步(bù)應用於實際處理過程。環保鋰電池處理設備對鋁箔(bó)銅箔與正負極材料分離(lí)處理技術是什麽 ?

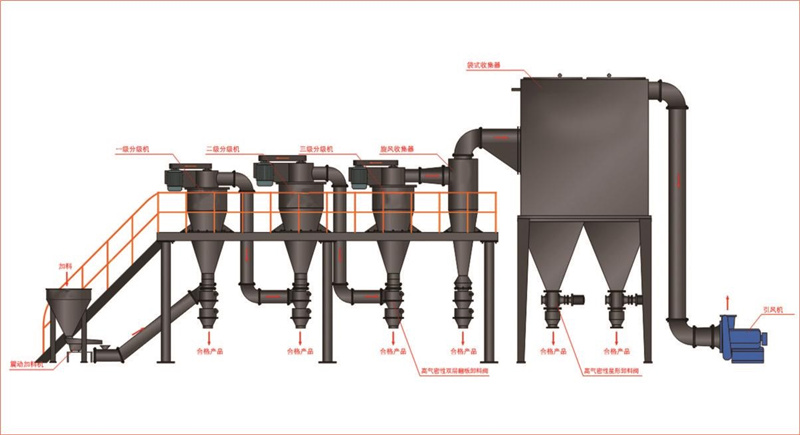

廢舊電池物料分離收集裝置由傳送部分、破碎(suì)部分、分離部分、除塵(chén)部分等四(sì)部(bù)分組成。其中破(pò)碎部分由初級破碎設備、二級破碎設備、深度破碎設備構成;分離部分由氣(qì)流分選設備、電磁分離設(shè)備組成;除塵部分由脈(mò)衝除塵(chén)器和布袋除塵器組成。

初級破碎裝(zhuāng)置(zhì)主要由機體軋輥與彈簧等部分組成, 傳(chuán)動方式由一個封閉式電動機經(jīng)三角皮帶, 鏈輪傳動兩(liǎng)個軋輥按相反方向(xiàng)回轉, 破碎物料。軋輥間隙可以在規定範圍內適當調節, 以控製出料粒度的(de)大小。

二(èr)級破碎裝置工作原理:電機帶(dài)動主軸及渦輪高速旋轉。渦輪與篩網圈上的磨塊組成破碎、研磨副, 其結構緊湊。當物料由加料鬥進入機腔內, 使進入機腔(qiāng)的(de)物料在旋轉氣流中緊密地摩擦和強烈地衝擊到渦輪的(de)葉片內邊上(shàng), 並在葉片與磨塊之間的縫隙中再次研(yán)磨(mó)。

深度(dù)粉(fěn)碎裝置工作(zuò)原理:錘式破碎機的電動機帶動轉子(zǐ)在破碎腔內高速旋轉。物料自上部給(gěi)料口給入機(jī)內, 受高速運(yùn)動錘子的(de)打擊、衝擊、剪切、研磨作用而粉碎。在轉子下部設有篩板, 粉碎物料中小於(yú)篩孔尺寸的粒級通過篩板排出(chū), 大於篩孔尺寸的粗粒級阻留在(zài)篩板上繼續受到(dào)錘子的打擊和(hé)研磨, 直到物料粒徑達到要求.

電極材料(liào)與集流體分離(lí)裝置工(gōng)作原理:高速電機通過傳(chuán)動裝置帶動立式傳(chuán)動軸轉動, 物料通過設在選粉機室上部的進料口進(jìn)入選粉(fěn)室內, 再通過設置在(zài)中粗(cū)粉收集(jí)錐的上(shàng)下兩錐體之間(jiān)和通粉管(guǎn)道落在撒料盤上, 撒料盤隨立式傳(chuán)動軸轉動, 物料在慣性離心力的作用下, 向四周均勻撒出, 分(fèn)散的物料在外接風機通過進風口進入選粉室的高速(sù)氣流作用下(xià), 物料(liào)中的粗重(chóng)顆粒受到慣性離心力的作用被甩向選粉室的內壁麵(miàn)。碰撞後失去(qù)動能(néng)沿壁(bì)麵滑下, 落到粗粉收錐中(zhōng), 其餘的顆粒被旋轉上升的氣流卷起, 經過大(dà)風葉的作用區時, 在大風(fēng)葉的撞擊下, 又有一部分(fèn)粗粉顆粒被拋到選(xuǎn)粉室的內壁麵, 碰撞後失去動能沿壁麵滑下, 落到粗粉收集錐中。

振動篩(shāi)分設備由篩蓋 (通常設有進料接口) 、篩框 (內裝篩網組件) 、驅動裝(zhuāng)置 (通常為立式振動電機) 、隔振(zhèn)裝置 (一組支承彈簧) 、底座等部分組成, 其中, 篩蓋(gài)與篩框(kuàng)為振動部分, 其它(tā)部分為非(fēi)振動部分, 底座兼有支承功用。篩框(kuàng)為旋振篩的主要(yào)參振部分。篩框由板材卷焊(hàn)而成, 其上下端均有一承接圈(quān), 下內部設有一法蘭(lán)圈, 用於固定(dìng)篩網組件等結構。

振動篩工作時, 其動(dòng)力裝置即振動電機上下兩端不同相位的偏(piān)心塊由於高速(sù)放置作用而產生(shēng)一複合慣性力, 該慣性力強迫(pò)篩機振動體作複旋運動, 篩框在振動力的作用下連續作往複運動, 進而帶動篩麵作(zuò)周期(qī)性振動, 從而使篩麵上的物料隨篩箱一同作定向拋物式運動, 其間, 小於篩麵孔徑的物料通過篩孔落(luò)到下層, 成為篩下物, 大於篩麵孔徑的物料經連續跳躍運動後從排料口排出(chū), 完成篩分工作。

銅鋁顆粒分選是根據銅鋁顆粒之間比重、容重、摩(mó)擦(cā)係數以及懸浮速度等物理性質的不同, 利(lì)用(yòng)他們在運動過程中產生的自動分級, 借助適當(dāng)的工作麵(miàn)進行分選的。比重分選工作麵為魚鱗(lín)孔板, 魚鱗孔板進行往複振動, 在工作麵往(wǎng)複振動的作用下產生自動分級, 比(bǐ)重大、表麵光滑(huá)、粒度小的物料沉於底(dǐ)部, 並與篩麵相接觸, 而比重小、表麵粗糙、粒度大的(de)物料則浮於上層, 輔以氣流作用, 物料呈現半懸浮狀態。隨著物料的連續流入, 上層的銅顆粒在往複振動、自身質量及進料的推擠力等作用下, 沿傾斜工作麵流向下出料(liào)口, 而沉於底層的物料則沿(yán)傾斜工作麵隨篩麵推力的作用(yòng)向上出(chū)料口(kǒu)爬行, 實現銅鋁顆粒物料的分離。

正負極物料分離設備主要包括旋風筒(tǒng)、噴嘴(zuǐ)、氣流發生器、物(wù)料收集裝置。正負極材料自位於旋風筒內部左側下端的噴嘴中以一定高度拋(pāo)起, 物料即呈0.3~1.5 m高的拋物(wù)線狀, 與此同時, 旋風筒沿與物料拋物線垂直方向產生0.5~2.0 m/s的均勻氣流場, 氣流(liú)場分布寬度為0.2~2.0 m, 在正負極材料下落過程, 比重較小的(de)負(fù)極材料(liào)石墨被氣流(liú)吹走並從旋風筒上部排出, 正極材料則(zé)繼(jì)續回落並自旋風筒底部排出, 實現正(zhèng)負極材料分離收集。

廢舊軟包鋰電池經過上述一係列回(huí)收工藝處(chù)理後, 電池中的電解液及隔膜被熱解為廢氣和廢液(yè), 並分別進行(háng)了無害化處置, 廢舊(jiù)軟包鋰電池中的(de)其它組分被分選為(wéi)銅顆粒、鋁(lǚ)顆粒以及正負極粉料混合物(wù)。分選後的銅顆粒、鋁顆粒以及正負極粉料。一套廢舊鋰電池處理設備(bèi)幹法全自動分離技術,低能耗(hào)和環境友好等特(tè)點受青睞。

上(shàng)一篇:廢舊電線的回收的主要(yào)方式-幹式銅米機